2. 탄소섬유 시장 '각축전' - 한국 효성공장 '가동' 일본 독주 '제동' 예고

태광·도레이와 함께 국내시장 3파전 경쟁체제

탄소섬유(Carbon fiber)는 전 세계적으로 에너지 절감을 위한 고강도·경량화 복합소재에 대한 수요가 급증하면서 시장 주도권을 잡기 위한 기업간 경쟁이 치열하게 전개되고 있다.

△탄소섬유 등장

탄소섬유는 지난 1897년 미국의 발명가 에디슨이 최초로 발명했다.

천연 셀룰로스를 원료로 이용해 만든 것으로, 당시만 해도 연관효과가 미미해 주목을 받지 못했다. 이후 미국의 내셔널 카본사가 레이온계 탄소섬유를 개발했으며, 1960년대 초 일본이 현재 널리 사용되고 있는 팬(PAN)계와 피치(Pitch)계 탄소섬유를 잇따라 개발했다.

그리고 일본 도레이(TORAY)사는 이를 바탕으로 지난 1971년 탄소섬유 상업화에 성공했다. 당시 생산능력은 연 12톤이었다.

이후 도입기와 성장기를 거쳐 상업화된 지 40년이 흐른 2010년부터 본격화됐다.

1980년 중반까지는 도입기로, 이 시기에는 주로 낚시대와 항공우주 2차 소재 등에 사용됐다. 1990년대 중반까지의 성장기에는 항공기 1차 소재로 활용되는 등 용도가 다소 확대됐다.

2000년대 중반에 들어서면서 IT·조선 등 산업전반으로 확대되던 시장은 세계 금융위기 이후 축소되면서 주춤했다.

그러나 2010년부터 유가상승 등에 따른 에너지 효율 제고가 기업의 생존전략으로 부각되면서 영역이 항공기뿐 아니라 출력, 자동차 분야까지 넓어지고 있는 등 확장 국면을 맞고 있다.

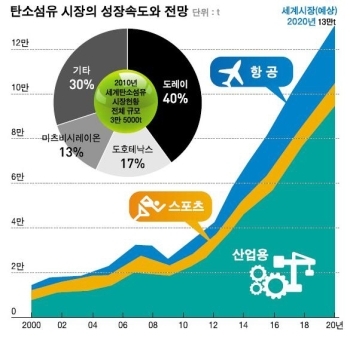

△탄소섬유 시장 주도권 쟁탈전

현재의 세계 시장에서는 일본이 독보적인 위치를 굳히고 있다. 2010년 기준 세계 탄소섬유 시장은 일본 도레이가 40%로 1위를 차지하고 있고, 테이진(Teijin, 계열사 Toho Tenax에서 생산)가 17%, 미쓰비시레이온화학이 13% 등 일본 3개 업체가 70% 이상을 차지하고 있다.

이중 도레이는 독보적인 기술력을 바탕으로 이미 2006년부터 보잉 787기에 탄소 섬유를 독점 공급하는 등 세계 시장을 장악하고 있다. 특히 도레이는 한국 시장의 선점 등을 목적으로 경북 구미에 탄소섬유 공장을 세우고 연산 2200톤 규모의 탄소섬유를 생산하고 있다.

이 같은 구도 속에 한국과 중국 등이 잇따라 탄소섬유 시장에 진출하며 일본의 독주에 제동을 걸고 나섰다.

한국의 경우, 최근 세계 3번째로 중성능(T-700급) 탄소섬유 생산에 성공하고 본격 생산에 들어간 (주)효성과 지난해부터 양산 체제에 돌입한 태광 등이 탄탄한 기술력을 바탕으로 세계 시장에 당당히 이름을 올렸다. 여기에 중국이 골프채 샤프트와 낚시대 등을 제작하고 있는 등 아시아의 새로운 강자로 떠오르고 있고, 터키와 러시아·헝가리 등도 탄소섬유 사업에 진출하며 경쟁대열에 들어섰다.

△국내 시장 3파전 양상

세계 시장 못지 않게 국내 시장도 치열한 경쟁체제를 맞고 있다.

국내 시장은 지난해 생산을 시작한 태광과 올 3월 구미공장을 준공한 일본 도레이첨단소재, 그리고 효성 등 3파전 양상을 띠고 있다.

태광은 지난해 3월부터 연간 1500톤 규모의 탄소섬유를 생산하고 있으며, 앞으로 5000톤까지 생산량을 늘린다는 계획이다. 태광이 생산하는 탄소섬유는 T-400급의 범용제품으로, 중성능(T-700) 및 고성능(T-800)을 생산하는 효성과는 공략 시장이 다르다.

이어 도레이첨단소재는 지난달 3일 경북 구미에서 연산 2200톤 규모의 탄소섬유 1호기 공장을 준공한데 이어 2호기 공장 준공식을 가졌다.

2호기 공장은 내년 3월 완공될 예정이며 연산 2500톤을 목표로 하고 있다.

효성은 올해 2000톤 규모의 양산을 시작으로 오는 2020년까지 1조 2000억원을 투자해 연산 1만7000톤 규모로 확대할 계획이다. 효성은 범용제품은 생산하지 않는다.

이외에 GS칼텍스는 올 4월 활성탄소섬유 생산공정을 완료하고 오는 2015년부터 상업생산할 계획이며, 코오롱과 삼성도 현재 탄소섬유를 연구 개발중인 것으로 알려지고 있다.

GS칼텍스는 피치(Pitch)계 활성탄소섬유이며, 효성과 태광·도레이첨단소재는 팬(PAN)계 탄소섬유다. 피치계는 판계와 성능이 비슷하지만 가격이 저렴하다.

● 탄소섬유는

- 강철보다 강도 10배·탄성 7배 높아내구성·충격 완화 뛰어난 첨단소재

탄소섬유는 현재까지 만들어진 수퍼섬유 중에서 최고의 강도를 자랑한다. 강도는 강철보다 10배, 탄성은 7배 이상 높으면서도 무게는 강철의 4분의 1에 불과해 '꿈의 신소재'라 불린다. 또한 내구성과 충격 완화가 뛰어나고 부식될 염려가 없는 첨단소재다.

초경량과 초고강도, 초내마모 등의 탄소원자 특성을 갖추고 있는 탄소섬유는 1㎟ 당 800㎏의 무게를 지탱할 수 있으며, 3000℃의 초고온에도 견딜 수 있다.

섬유의 지름은 머리카락 보다 얇은 5~10㎛(마이크로미터, 1/1000㎜)로, 보통 수천~수만 개의 다발로 되어있다. 부드럽고 검으면서 금속광택이 난다.

탄소섬유는 그 원료에 따라 크게 팬(PAN)계와 피치(Pitch)계로 나뉜다.

팬계는 폴리아크리로니트릴섬유를 원료로 하고 있으며, 피치계는 석유나 석탄에서 나오는 흑색의 피치(Pitch)를 원료로 하고 있다.

팬계는 가장 가볍고 강한 구조재료로 항공우주 분야에 많이 쓰이고 스포츠용품과 일반 공업용 순으로 사용된다. 이미 보잉사의 B-767, B-747기의 동체에 탄소섬유로 만든 제품이 채용되고 있고 우주선의 경량화 효과가 커 사용 비율이 높아지고 있다.

피치계는 오랫동안 고온 단열재, 패킹, 엔지니어링 플라스틱의 보강재 등 공업재료로 쓰이고 있으며 연료전지와 신규 2차연료전지의 전극재료, 마찰재료, 시멘트계 경량 건재 분야의 개발이 가속화되고 있다.

홈

홈

※ 아래 경우에는 고지 없이 삭제하겠습니다.

·음란 및 청소년 유해 정보 ·개인정보 ·명예훼손 소지가 있는 댓글 ·같은(또는 일부만 다르게 쓴) 글 2회 이상의 댓글 · 차별(비하)하는 단어를 사용하거나 내용의 댓글 ·기타 관련 법률 및 법령에 어긋나는 댓글

BEST 댓글

답글과 추천수를 합산하여 자동으로 노출됩니다.